|

推荐资讯

|

|

最后更新

|

|

热门点击

|

文章内容

喷油螺杆压缩机油气分离器及滤芯设计(图文)

文章出处:

作者:

人气:

发表时间:2014-07-24 14:43:54

喷油螺杆压缩机,在压缩空气的同时,大量润滑油喷入螺杆齿间容积,这些油和被压缩的气体形成了油气混合物,在经历了相同的压缩和排气过程后,进入到油气分离器(罐)中。油气分离器是螺杆压缩机系统中主要部件之一。

近年来,压缩空气质量受到重视,为了降低压缩空气中的含油量,油气分离器、油气分离滤芯的设计就非常关键。

一、油气分离器设计

通常大于等于22KW的喷油螺杆压缩机系统中,一般多采用油气分离器。油气分离滤芯安装在分离器顶部(通常为外进气滤芯),分离器最下部为油箱,其上部或中部有经特殊设计的折流板。折流板的形式、位置由进气口的位置决定。

1、折流板型式的设计

油气混合物中,液相油滴尺寸范围很广,大部分油滴直径尺寸通常处在1~50μm,少部分微滴可小至与气相分子具有相同的的数量级,仅为0.01μm。

当油气混合物进入分离器,由于突然膨胀,导致气流速度下降,较大油滴受重力作用落入筒体下部;较小油滴及油雾沿折流板切向旋转,离心力作用把较重油滴甩向器壁,油滴经聚结后重力作用沿壁下流。油气混合物在分离器内受折流板不断碰撞,且改变方向。碰撞后,混合物中的油滴会集聚在折流板表面,最佳碰撞速度为3m/s左右。流速太低,混合物中的油滴会象气流一样绕折流板流动;速度太大聚集的油滴会被吹散回到气流中。对于直径大于1μm的油滴机械碰撞会有效分离出来,通常把以上3种机械分离统称为初级分离,一般经初级分离后混合物中99.7%的油量可分离掉。

设计效果极佳的机械分离结构,经初级分离后,进入油气分离滤芯处气体中含油量可达500X10^-6,此时混合物中油滴直径在1μm以下。

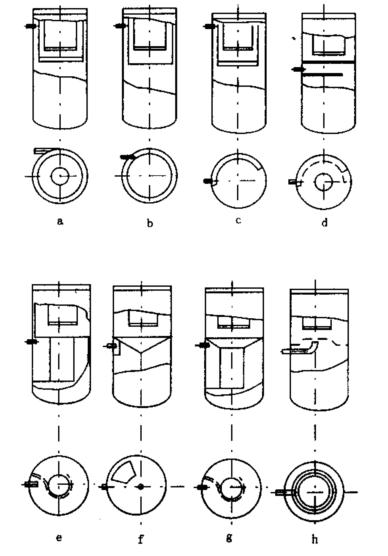

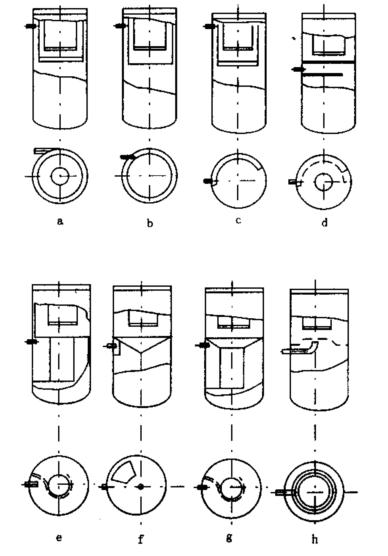

常见油气分离器折流板型式如上图所示。图(a~c)为上部进气,图(d~h)为中部进气,滤芯为外进气型式。

2、分离器直径选择

当今,占地面积小、结构紧凑的压缩机更受客户青睐,油气分离器直径的选择就尤为重要。首先按空气压缩机流量设计(选择)油气分离滤芯外型尺寸。设计经验数据:环形带面积【图(a~c)中为折流板与滤芯之间,图(d~h)为筒体与滤芯之间】与筒体截面积之比一般为0.4~0.6,数值越大越好。

在筒体截面气流流速一般为0.2~0.35m/s;在芯外环形截面气流流速为0.3~0.6m/s。

一台20m^3/min,排气压力为0.7MPa的螺杆压缩机,因配用的分离器直径为400mm,造成分离效果不佳,压缩机排气含油量严重超标。

3、分离器高度

分离器高度由如下部分组成:油箱高度、油气分离器滤芯高度、折流板高度。折流板与滤芯之间应留有必要的高度间隙,谨防此处气流速度过高,把下落的油滴重新带入混合物中。此处的经验设计流速为0.35~0.5m/s。

4、进气口直径

由于油气混合物中含有大量油滴,不同于压缩机所排出的气体,故而不能完全按压缩空气在不同压力下的常规流速选择管径。否则进气速度过高,造成初级分离效果不佳。

5、试验测试

因油气分离器设计不合理,不仅会造成压缩机排气含油量严重超标,且增大润滑油耗量。

鉴定油气分离器分离效果如何?就必须进行试验测试,将优质的油气分离滤芯装入分离器后,开动空压机,进行压缩空气含油量的测试试验(详见ISO8573-2-96)。在设计的一款油气分离器中,每种规格的空压机第一台均进行压缩空气含油量测试。由于油气分离器、油气分离滤芯设计合理,压缩机运行10h以后所测得的排气含油量仅为1~2mg/m^3。

二、油气分离滤芯设计 油气混合物经分离器内的机械(初级)分离后,再经油气分离滤芯进行精细分离。任何一级的分离效果不佳均会影响排气含油量。

经初级分离后的油气混合物,油滴直径在0.01~1.0μm之间,呈悬浮状存在;直径更小的则呈蒸气状态。悬浮状油粒可通过油气分离器滤芯的微米级玻纤层滤料分离。准确选择滤材及其厚度,就可使流经精细玻纤层的压缩空气利用悬浮油粒的扩散,直接被过滤层拦截和惯性碰撞的凝聚结原理,捕集、分离压缩空气中的油微粒。大多数悬浮油粒被分离凝聚成大油滴,在重力及压差的作用 下进入到滤芯内底部盖凹处,再由插入的回油管排出芯外。

如何准确选择不同流速时的滤料层,是决定滤芯质量的关键。实践证明:只有充分了解相关优质滤材的性能,对其各项参数进行测试分析,掌握每种滤材最佳分离效果时的流速、阻力,方可设计不同流速的滤料层。

1、油气分离滤芯制作型式

滤芯滤料的制作现为2种型式。缠绕式滤芯,即把滤料缠绕在网筒外;另一种为折叠滤芯,将滤料夹在2层丝网内,在拍折机上进行折叠。

单从滤料制作型式区分滤芯质量优劣是不科学的。平缠式滤料主要为滤纸缠绕的层数远较折叠滤料层数多,但折叠滤芯在相同直径及高度下容纳的滤料面积大,制作成本高于平缠式。2种滤料型式制作滤芯均属于多层玻纤,2级油气凝聚式分离滤芯。

2、滤芯流速

气流在滤芯表面(外进气)的流速一般分为二类。一类俗称为低流速滤芯,其流速一般在0.086m/s以下;另一类为高流速滤芯,其流速在0.18m/s左右。

折叠式滤料滤芯一般属低流速范围;平缠式滤料制成的滤芯则有高流速范围的,亦有低流速范围的。只是二种流速滤芯尺寸不同,所用滤材不同。

3、含油量测试鉴定

滤芯流量、尺寸给定后,则不同滤料型式下的流速就能计算出来,确定滤料加工型式、再按流速选择滤材,新的滤芯就设计结束。

验证新油气分离滤芯的质量,须得通过试验测试。测试方法参照ISO8573-2-96标准“一般压缩空气第二部分:悬浮油含量测试方法”,用自行设计制造的测试装置进行试验。

新滤芯必须在运行达饱和后方可进行含油量测试。一般成功的滤芯配料测试至少运行50~100h,此时测试排气含油量应在<=3mg/m^3,滤芯阻力<=0.02MPa 。只有经过不断测试、分析、提高、再实践,方可使油气分离滤芯质量达到先进、可靠。